山東龍力生物科技股份有限公司坐落于風(fēng)景秀麗的山東省,是一家專注于生物科技研發(fā)與應(yīng)用的高新技術(shù)企業(yè)。公司廠區(qū)占地面積廣闊,布局科學(xué)合理,充分體現(xiàn)了現(xiàn)代化生物科技企業(yè)的特色。

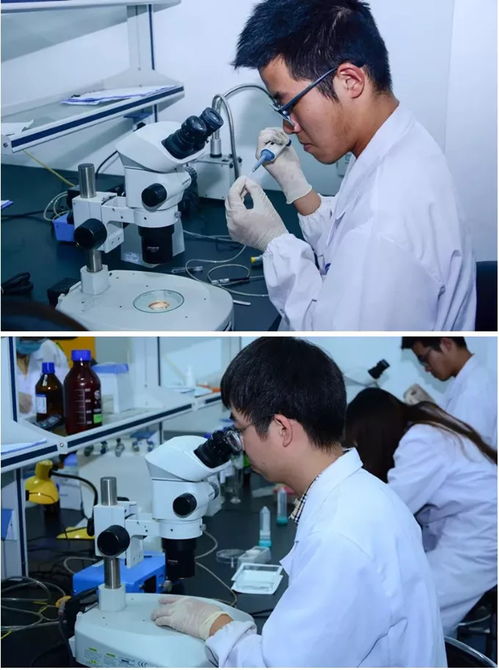

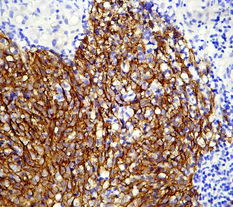

廠區(qū)整體設(shè)計以綠色環(huán)保為核心理念,綠化覆蓋率高,道路寬敞整潔,建筑風(fēng)格現(xiàn)代簡約。主要功能區(qū)包括研發(fā)中心、生產(chǎn)車間、質(zhì)檢實驗室以及行政辦公區(qū),各區(qū)域相互獨立又緊密銜接,確保了生產(chǎn)流程的高效運轉(zhuǎn)。研發(fā)中心配備了國際先進的實驗設(shè)備,致力于酶工程、微生物發(fā)酵等前沿技術(shù)的探索;生產(chǎn)車間采用自動化控制系統(tǒng),嚴(yán)格遵循GMP標(biāo)準(zhǔn),確保產(chǎn)品質(zhì)量安全可靠。

作為生物科技領(lǐng)域的領(lǐng)軍企業(yè),山東龍力生物科技以技術(shù)創(chuàng)新為驅(qū)動,產(chǎn)品涵蓋生物能源、生物醫(yī)藥和精細化工等多個領(lǐng)域。公司不僅注重生產(chǎn)效益,更積極履行社會責(zé)任,廠區(qū)建設(shè)充分考慮了節(jié)能減排和可持續(xù)發(fā)展,例如利用生物質(zhì)資源進行能源回收,減少環(huán)境污染。

通過廠區(qū)圖片可以看到,整潔的環(huán)境、先進的設(shè)施與周圍的自然景觀和諧相融,展現(xiàn)了企業(yè)科技與自然共生的理念。山東龍力生物科技將繼續(xù)依托強大的研發(fā)實力和現(xiàn)代化的廠區(qū)優(yōu)勢,推動生物科技產(chǎn)業(yè)進步,為社會發(fā)展貢獻力量。